Avionik

Das Avionik-Subsystem beinhaltet alle elektronischen Komponenten in der Rakete. Es steuert alle Funktionen, zeichnet Messdaten auf und kommuniziert mit dem Equipment am Boden. Das Subsystem ist modular aufgebaut und alle sicherheitskritischen Komponenten sind soweit wie möglich redundant (teilweise unabhängig vom restlichen System nutzbar) ausgeführt. Für hohe Flexibilität und niedrigen Verkabelungsaufwand kommunizieren die einzelnen Module über zwei redundante Datenbusse und werden von zwei redundanten Versorgungsbussen versorgt. Die Integration von neuen und das Ausbauen von nicht mehr benötigten Modulen ist dadurch problemlos möglich.

Zu den Aufgaben der Avionik gehört unter anderem die Steuerung des Flugablaufes, die Steuerung des Triebwerks, die Regelung der Flugbahn, das Auslösen des Bergungssystems sowie die Überwachung aller Sensordaten, um den Flug gegebenenfalls sicher abbrechen zu können.

Die Avionik kommuniziert per Funk mit der Bodenstation (vor dem Start auch per direkter Verbindung), um die Steuerung der Flugvorbereitung (Betankung, Systemchecks), die Überwachung der Sensordaten und einen manuellen Abbruch des Fluges zu ermöglichen. Die Funkverbindung zu mehreren Bodenstationen wird im Flug genutzt um die Position der Rakete zu bestimmen.

Subscale Teststand

Um unsere Berechnungen und Trade Studies zu bestätigen und zu überprüfen, ob bereits ein geeignetes Injektorkonzept gefunden wurde, wurde ein kleines Testtriebwerk gebaut. Es basiert auf einem unserer bestehenden Designs aus dem Jahr 2018, ist jedoch modularer aufgebaut, um verschiedene Injektortypen und -konfigurationen einfacher testen zu können.

Weiteres bietet dieser kleine Motor unserem Team die Möglichkeit den Betrieb eines Raketentriebwerks unter fehlerverzeihenden Bedingungen zu üben, anders als dies bei einem Full-Scale-Motor der Fall wäre. Unser Motor verwendet Ethanol als Kraftstoff und mit Sauerstoff angereicherte Luft (NitrOx) als Oxidationsmittel, in einem Verhältnis von 2.5 (Oxidationsmittel zu Kraftstoff). Wir erwarten, dass er einen spezifischen Impuls von fast 200 Sekunden erreicht, und er ist so ausgelegt, dass er 200 Newton Schub liefert. Das Oxidationssystem hat einen Arbeitsdruck von 20 bar, das Kraftstoffsystem von 30 bar. Der Motor selbst läuft mit einem Kammerdruck von 10 bar. Bei den ersten Cold-Flow-Tests wird zur Überprüfung der Funktionsfähigkeit unseres Aufbaus Wasser als Treibstoff und Stickstoff als Oxidationsmittel verwendet.

Umfang der Tests:

Das Hauptaugenmerk dieses Testaufbaus liegt auf der Ermittlung der optimalen Injektor Konfiguration. Die Konfigurationen, die getestet werden, umfassen:

- Showerhead-Injektoren mit unterschiedlicher Anzahl, Position und Querschnitt der Öffnungen.

- Doublet-Injektoren mit unterschiedlicher Anzahl, Position, Querschnitt und Öffnungswinkel.

- Pintle-Injektoren mit unterschiedlichen Querschnitten.

- Swirl-Injektoren mit unterschiedlichem Querschnitt und Winkel der Kraftstofföffnungen.

- Außerdem werden uns durch dieses Setup auch Daten zur Durchführbarkeit der Verwendung kritischer Venturis für die Massendurchflussregulierung gegeben.

Um den Test durchzuführen, ist ein Computer-Operator und eine Person an jedem Druckregler erforderlich. Darüber hinaus ist die Anwesenheit eines Sicherheitsmanagers und eines dedizierten Sensoren-Bedieners hilfreich. Nachdem der Teststand aufgebaut wurde, führt der Computerbediener eine Elektronikprüfung durch. Dazu gehört das Öffnen und Schließen der elektronischen Ventile sowie das Prüfen der Zündung. Wenn alles nominell ist, schaltet der Sensoren-Bediener die unterschiedlichen Kameras ein, um den Test aufzuzeichnen. Dann evakuiert die gesamte Test-Crew den Teststand und nimmt ihre Position auf dem Kontrollstand ein. Die Bediener von Brennstoff und Oxidationsmitteln setzen das System unter Druck, dann startet der Computer-Operator die vorprogrammierte Testsequenz. Bei Unregelmäßigkeiten während des Tests wird er entweder über die Steuerungssoftware, oder wenn das Problem mit der Elektronik zusammenhängt, per manuellem Sicherheitsventil abgebrochen. Der Druck wird so vom System abgeschnitten, und die Leitungen und der Kraftstofftank werden drucklos gemacht. Nach erfolgreichem Test wird der Druck an den Reglern abgeschaltet, dann werden die Leitungen und der Tank über die Handventile entspannt. In beiden Fällen befindet sich das System somit in einem sicheren Zustand, die Testmannschaft kann sich zur Rekonfiguration oder zur Untersuchung von Vorfällen nähern und der Sensoren-Bediener kann die Kamera ausschalten und die Sensorwerte notieren.

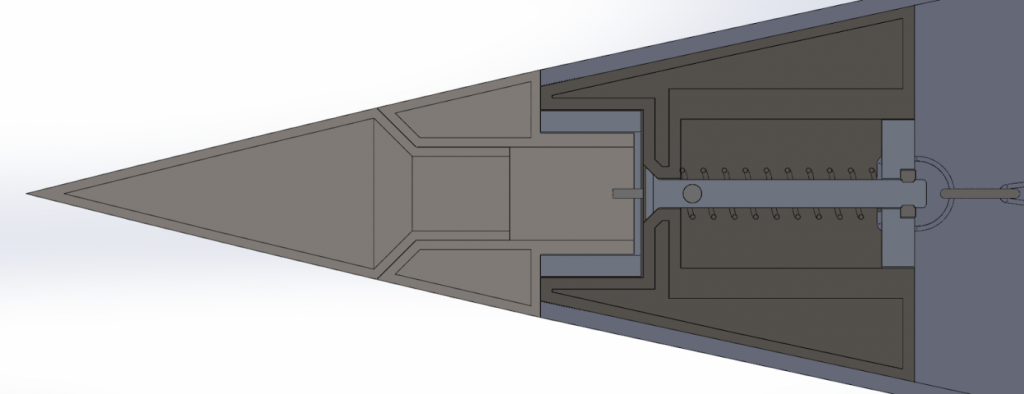

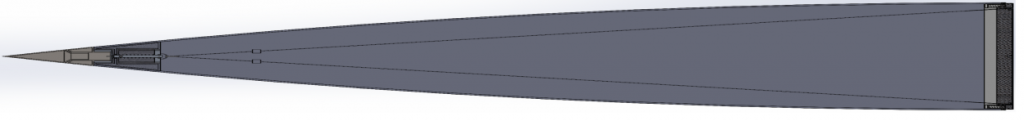

Recovery

Unser Hauptfallschirm ist ein Rundkappenfallschirm mit Loch am Mittelpunkt. Diese Form hat einen hohen Drag-Koeffizient, welches uns erlaubt einen möglichst kleinen Fallschirm zu verwenden. Sowohl Hauptfallschirm als auch Bremsschirm sind beide in der Spitze verstaut. Zum Auswurf dieser wird die Spitze vom Hauptkörper der Rakete getrennt. Diese Trennung übernimmt ein eigens entwickelter Mechanismus, dem wir den Namen „Slingshot“ gegeben haben. Eine Spannleine geht vom unteren Kuppler bis ganz oben in die Spitze. Der oberste Teil der Spitze kann abgeschraubt werden, womit man dann Zugang zu einer Schraube hat. Durch das Drehen dieser Schraube wird eine mit der Spannleine verbundene Scheibe nach oben gezogen, welches zum Anspannen der Leine führt. Dadurch ist die Spitze fest mit dem Hauptkörper verbunden. Wenn die Rakete den Gipfelpunkt seines Flugs erreicht wird die Spannleine mit einem Line Cutter durchgeschnitten. Durch die Federn, die im Kuppler angebracht sind, wird die Spitze dann vom Hauptkörper getrennt, welches zum Auswurf des Fallschirmes führt. Um sicher zu sein, dass diese Trennung stattfindet, sind zwei getrennt angesteuerte Line Cutter auf der Spannleine angebracht. Das folgende Video zeigt die Trennung mit einem pyrotechnischen Line Cutter: https://www.youtube.com/watch?v=tTuxokPkKEM&feature=youtu.be&t=50

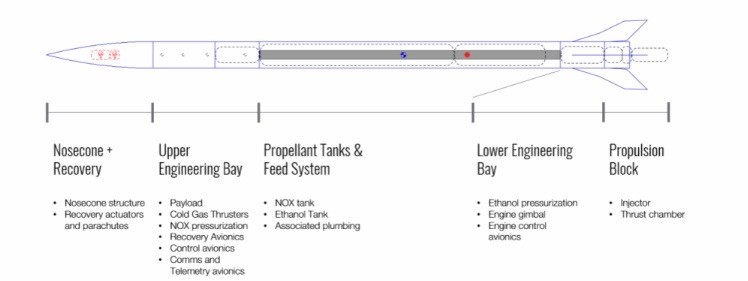

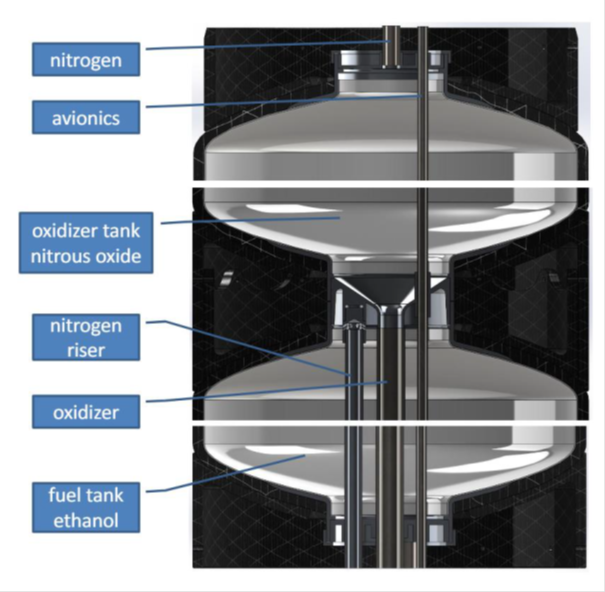

Tanks

Die Tanks sind strukturelle Komponenten, die sowohl in den Antriebssystemen, als auch als Strukturelement dienen. Diese Konstruktion ermöglicht angesichts der ausgewählten Tankmaterialien und -typen eine leichtere Rakete, da kein zusätzliches Körperrohr erforderlich ist. Bei Tanks des Typs IV wird ein Kunststoffliner verwendet, in dem das Treibmittel gelagert wird. Eine Ummantelung aus Kohlefaser-Vollmaterial trägt die strukturellen Lasten. Für diese Tanks sind komplexe Stirnwände erforderlich, bei denen es sich um gefräste Aluminiumteile handelt, die zwischen dem Kunststoff und der Verbundstruktur eingeklebt sind.

[table id=18 /]

Der Lachgas-Tank wird über dem Ethanol-Tank positioniert, wodurch der Schwerpunkt etwas höher liegt. Die Tanks sind unabhängig und werden mit einer Kupplung mechanisch verbunden. Da es sich bei den Tanks um strukturelle Bauteile der Rakete handelt ist es nicht möglich, Kabel und Leitungen außerhalb der Tanks ohne ordnungsgemäße Verkleidungen zu verlegen. Somit ist es wünschenswert externe Verdrahtungs- und Installationsleitungen zu vermeiden, da die genauen aerodynamischen Bedingungen (insbesondere der Wärmeintrag) unbekannt sind oder in einem geringeren Ausmaß als die Bedingungen innerhalb der Tanks bekannt sind. Dies bedeutet, dass es beim derzeitigen Design erforderlich ist, bestimmte Rohrleitungen und Datenleitungen durch die Tanks zu führen. Mindestens eine Lachgas-Leitung muss durch den Ethanol Behälter und ein elektrisches Datenkabel durch beide Tanks geführt werden.

Die Abdichtungen der Rohre müssen so ausgeführt werden, dass keine unerwarteten strukturellen Belastungen aufgrund einer Verlängerung infolge des Drucks auf die Tanks auftreten. Dies wird durch Dichtungen sichergestellt, die auf einer Seite der Bypassrohre in axialer Richtung flexibel sind. Das Ethanol wird aus einem Stickstofftank unten durch ein Steigrohr druckbeaufschlagt und das Distickstoffoxid wird ohne Steigrohr von oben unter Druck gesetzt. Bei beiden Tanks werden Druck und Temperatur überwacht und an jedem Tank eine Druckentlastungsscheibe angebracht, um sicherzustellen, dass der kritische Druck niemals erreicht wird. Es ist notwendig, die Tanks abzukühlen, wenn sie gefüllt sind. Insbesondere der Lachgas-Tank ist sehr temperaturempfindlich und sollte niemals einen kritischen Druck erreichen. Dieser Kühlungsprozess ist sehr einfach zu erreichen, indem der nitrose Tank kontinuierlich in die Atmosphäre entlüftet wird. Selbst bei Temperaturen von bis zu 48 °C, wie beispielsweise bei Spaceport Amerika, ist es UTAT gelungen, den Salpatentank auf diese Weise zu kühlen. Es werden auch isolierende Ansätze untersucht, um die Stickstofftemperatur nach dem Trennen des Füllsystems und dem Schließen der Entlüftung zu kontrollieren.

Leitbleche

Um die Bewegung einer freien Flüssigkeitsoberfläche („Schwappen“) auf das dynamische Verhalten des Tanks zu reduzieren, müssen Leitbleche in die Treibstofftanks eingebaut werden. Dies ist besonders kritisch für Flüssigkeiten wie Distickstoffmonoxid, wobei eine große Oberfläche zum Volumen erforderlich ist, um eine mögliche lokale spontane Zersetzung (ein Effekt der Zugabe von Ablenkplatten) zu unterdrücken.

Avionik-Kabelkanal

Es ist notwendig, die obere und die untere Avionik durch elektrische Verkabelung zu verbinden. Aus diesem Grund wird ein Kabelkanal mit 6-7 mm Innendurchmesser installiert. Diese Leitung wird durch beide Treibstofftanks geführt. Um zu verhindern, dass sich statische Ladung in Bezug auf die Tankwände am Kanal ansammelt, besteht der Kanal aus (leicht) leitfähigem Material wie Kohlefaser oder Metall und ist elektrisch mit dem Tank verbunden.

Sicherheit

Wie in jedem anderen Raumfahrtunternehmen, nimmt die Sicherheit, darunter Qualitäts- und Risikomanagement, auch im TU Wien Space Team seit jeher einen hohen Stellenwert ein. Um diese Gebiete auch für Base11 zu erschließen, wurde der wöchentliche Safety-Zirkel ins Leben

gerufen, der im Sinne eines kontinuierlichen Verbesserungsprozesses zum Beispiel ein Sicherheits- und Prozeduren-Handbuch ausarbeitet, das zunächst beim Spaceport TXV Projekt getestet und bei Erfolg vom gesamten Space Team übernommen werden soll. Ein weiterer wichtiger Punkt, der in diesem Rahmen wieder aufgegriffen wurde, ist die Weiterentwicklung des Wissensmanagement, welches zum Ziel hat, das gesammelte Wissen des Teams vor Fluktuation der Mitglieder zu beschützen und allen Mitgliedern zugänglich zu machen.