LAMARR

Das Flüssigraketenprojekt des TU Wien Space Teams

Über das Projekt

Lamarr ist das zweite Flüssigraketenprojekt des TU Wien Space Teams und ein wichtiger Meilenstein für die studentische Raumfahrt in Österreich. Unser Ziel ist es, eine Rakete mit Ethanol und Flüssigsauerstoff (LOX) als Treibstoff zu bauen, die eine Höhe von 9 Kilometern erreicht. Dabei setzen wir auf eine Kombination aus innovativer Technik, umfangreichen Testkampagnen und interdisziplinärer Teamarbeit.

Mission & Ziele

Unsere Hauptziele mit der Rakete Hedy sind:

- Ein erfolgreicher Flug bis auf 9 km Höhe

- Sichere Bergung durch ein zweistufiges Fallschirmsystem

- Sammeln von umfassenden Telemetriedaten während des gesamten Flugs

- Dokumentation und Wissensweitergabe für künftige Generationen von Studierenden

Antrieb

Hedy wird von einem selbst entwickelten druckgeförderten Flüssigtreibstoff-Triebwerk angetrieben. Als Oxidator nutzen wir kryogenen Flüssigsauerstoff (LOX), während Ethanol als Brennstoff dient. Dieses System ermöglicht eine präzise Steuerung des Treibstoffflusses und optimierte Verbrennungsbedingungen.

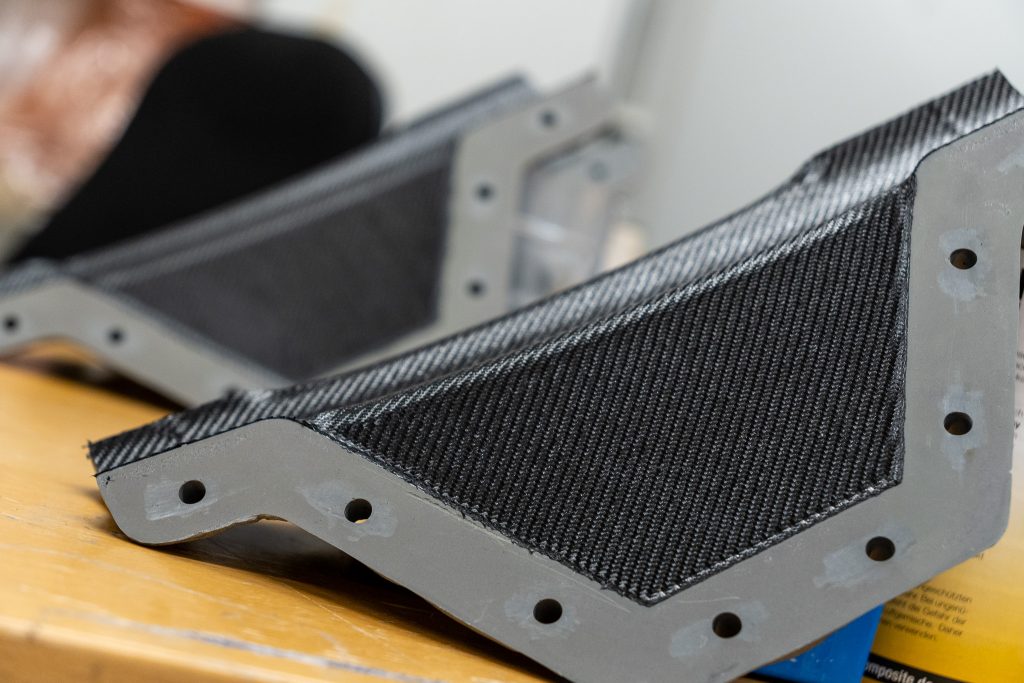

Aerostructure

Wir entwickeln unsere Rakete mit Blick auf Stabilität und Gewichtsoptimierung. Die GFK-Spitze ist aerodynamisch geformt, während der Hauptkörper aus CFK gefertigt ist, um das Gewicht möglichst gering zu halten. Wir haben das Design durch aufwendige Simulationen optimiert, um den Luftwiderstand zu minimieren.

Bergung

Um eine sichere Landung zu gewährleisten, setzt Hedy auf ein zweistufiges Fallschirmsystem. Nach dem Erreichen der maximalen Höhe öffnet sich ein Drogue-Schirm, um die Fallgeschwindigkeit zu reduzieren. Später entfaltet sich der Hauptfallschirm, der die Rakete sanft landen lässt. Wir haben das System umfangreich getestet und es kommt ohne Pyrotechnik aus, um eine höhere Zuverlässigkeit zu gewährleisten.

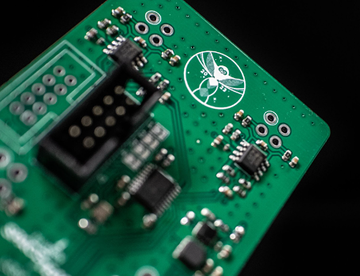

Avionik

Die gesamte Elektronik, von der Flugsteuerung über die Datenaufzeichnung bis hin zur Telemetrieübertragung, haben wir in unserem Verein entwickelt. Eine eigens gebaute Funkstation empfängt während des Fluges alle relevanten Daten, von der Position der Rakete bis hin zu Sensordaten aus dem Treibstoffsystem.

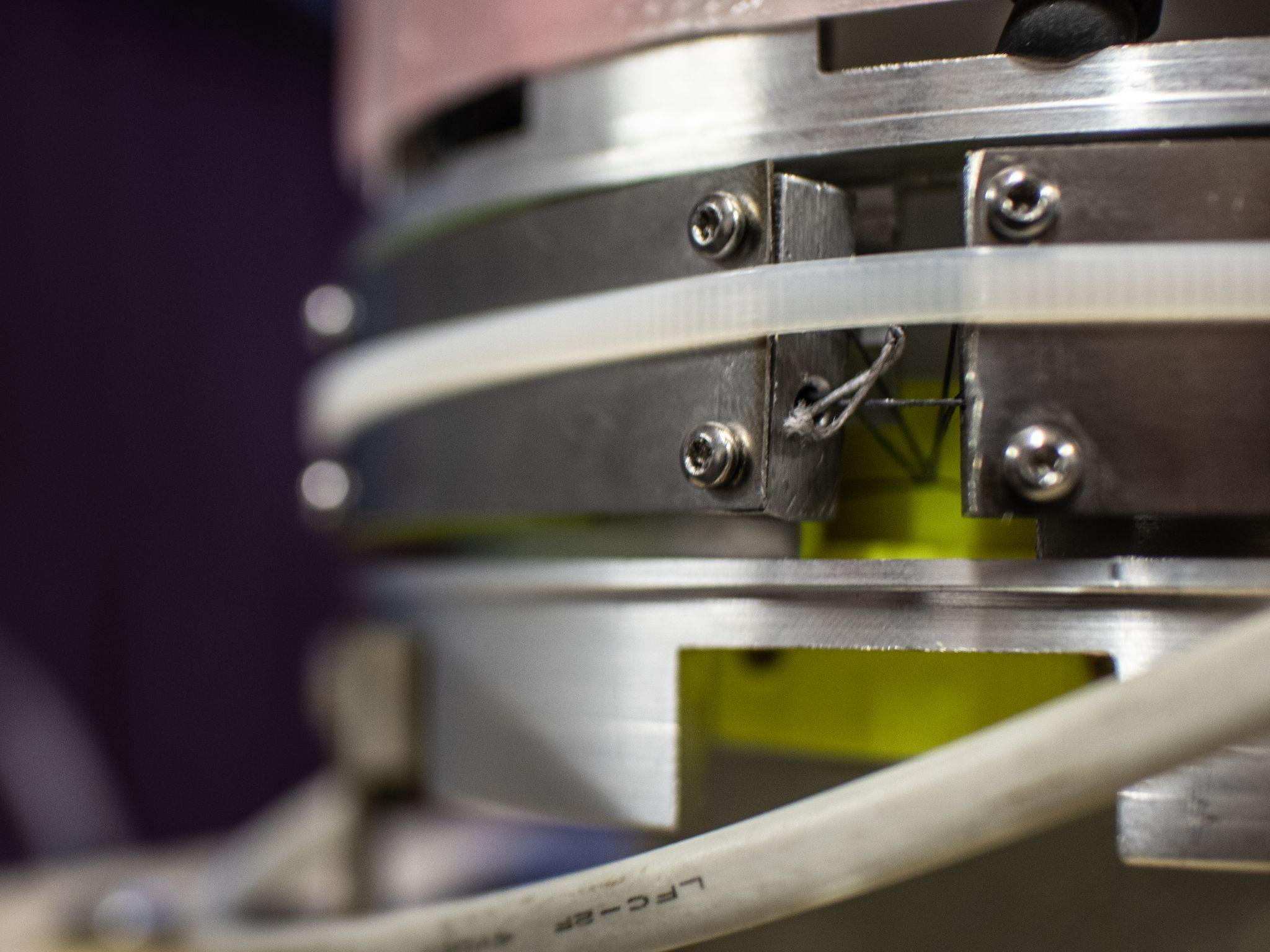

Ground Support Equipment

Damit wir unsere Rakete sicher testen können, haben wir unsere eigene Ground Support Infrastruktur entwickelt. Diese ermöglicht es, die Rakete mit Treibstoff zu befüllen, zu überwachen und per Fernsteuerung zu bedienen. Unser nächstes großes Ziel ist ein Static Fire Test, bei dem wir das Triebwerk der flugbereiten Rakete zünden, ohne dass sie vom Boden abhebt.

Warum ist Lamarr besonders?

Lamarr ist ein vollständig von Studierenden in Österreich entwickeltes Flüssigraketenprojekt. Wir sind dafür bekannt, die leichtesten Flüssigraketen von allen Studierendenteams Europas zu bauen. Es verbindet Ingenieurwissenschaften, Informatik und Physik in einem einzigartigen Umfeld. Wir bieten eine der wenigen Möglichkeiten für Studierende, praktische Erfahrungen in der Entwicklung und dem Betrieb von Raketen zu sammeln – von der Konzeptentwicklung bis hin zum realen Test.

Werde Teil des Projekts!

Wir sind immer auf der Suche nach neuen, motivierten Mitgliedern, egal, ob du dich für Antriebstechnik, Aerodynamik, Elektronik, Software oder Bergungssysteme interessierst. Wenn du Lust hast, echte Raumfahrttechnik mit uns zu entwickeln, dann melde dich bei uns oder komm zu unserem nächsten Recruiting Event!