Mit der zweistufigen Rakete „The Hound“ des TU Wien Space Team soll der aktuelle Höhenrekord für „von europäischen Studierendenteams gebaute Experimentalraketen“ fallen. Für dieses Ziel benötigt man eine möglichst leichte Raketenstruktur, die gleichzeitig den extremen Bedingungen standhält. Das dafür verwendete Material wurde nun einer gründlichen Analyse der thermischen Eigenschaften unterzogen.

Ausgangspunkt

Gemäß unseren Simulationen beträgt die Höchstgeschwindigkeit der Oberstufe 5-fache Schallgeschwindigkeit (ca. 5500km/h). Bei mehrfacher Schallgeschwindigkeit kommt es zu einer starken Erwärmung der Raketenoberfläche. Mit analytischen Methoden wurde versucht, die maximale Oberflächentemperatur zu ermitteln. Je nach Ansatz und angenommen Variablen streut das Ergebnis jedoch sehr stark. Weil uns keine eindeutigen Ergebnisse vorliegen, gehen wir von einigen Hundert Grad Celsius Oberflächentemperatur aus. Im aktuelle Design verwenden wir Aluminium an der Spitze, als Motorgehäuse und an der Fincan, der restliche Airframe besteht aus einem Verbundwerkstoff von Glasfaser und der Hochtemperaturmatrix Cyanatester. Der genannte Verbundwerkstoff wurde uns von unserem Sponsor, der Firma PEAK Technology zu Verfügung gestellt.

Um im Falle eines erfolgreichen Fluges und anschließenden Fund der Rakete Erkenntnisse über die tatsächlichen Temperaturen im Flug gewinnen zu können, haben wir in Zusammenarbeit mit dem Institut für Werkstoffwissenschaft und Werkstofftechnologie der TU Wien die aktuellen Materialkennwerte ermittelt.

Für die oben genannten Bedingungen sind die thermischen Eigenschaften der Matrix entscheidend: Ab welcher Temperatur ist die Steifigkeit der Matrix so stark reduziert, dass ein Versagen der Struktur eintritt? Die Temperatur, bei der ein Polymer von einem Energiezustand (fest) in einen entropie-elastischen Zustand (gummiartig bis zähflüssig) übergeht, wird als Glasübergangstemperatur (TG) bezeichnet.

Eine Möglichkeit für die Bestimmung von TG ist das Dynamische_Differenzkalorimetrie – Verfahren (Differential Scanning Calorimetry, DSC).

Dynamische Differenzkalorimetrie (DSC)

Der Hersteller der Pre-pregs empfiehlt in seinem Materialdatenblatt die Bauteile nach dem Aushärten im Autoklaven für 2h bei einer Temperatur von 200°C zu tempern.

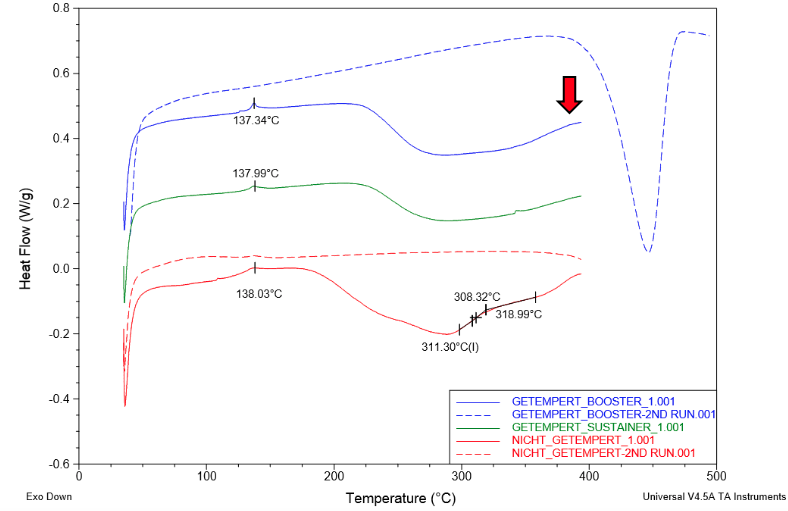

Im ersten Schritt haben wir die Veränderung vor und nach dem Tempern analysiert. In Abbildung 1 sind drei durchgehende und zwei strichlierte Linien zu sehen. Durchgezogene Linien bedeuten, dass die Proben erstmalig auf 400°C erwärmt werden, während die strichlierten Linien den zweiten Durchlauf der Probe durch die Analyse darstellen.

Dem Diagramm aus Abbildung 1 ist hinzuzufügen, dass die Kurven vertikal verschoben wurden. Der Absolutwert des Heat Flow ist für die Bestimmung von TG nicht relevant, lediglich der Kurvenverlauf.

Die roten Linien zeigen den Verlauf vor dem Tempern, blaue und grüne Linien nach dem Tempern. Die Proben von blau und grün sind einigermaßen ident, was nicht weiter verwundert, weil die Materialproben aus dem gleichen Material, im gleichen Autoklaven- und Temperzyklus gefertigt wurden und lediglich aus zwei Bauteilen stammen.

Der Temperaturbereich bei 138°C könnte fälschlicherweise als TG interpretiert werden, jedoch handelt es sich hier vermutlich um Aushärtungs- bzw. Vernetzungsreste. In der roten Kurve ist eine Stufe in der aufsteigenden Kurve bei etwa 310°C zu sehen, welcher als TG der ungetemperten Probe interpretieren werden kann.

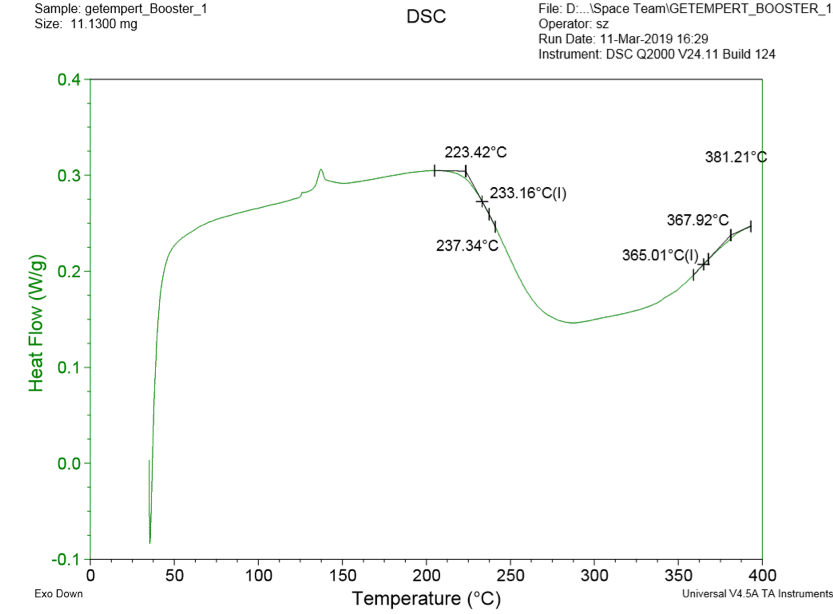

Für die getemperte Probe ist TG oberhalb jener der ungetemperten Probe zu erwarten, jedoch ist im vorliegenden Fall die Bestimmung nicht ganz eindeutig. Der rote Pfeil zeigt auf eine schwach ausgeprägte Stufe der blauen Kurve, was auf eine TG von ungefähr 370°C hindeuten würde (detailliertere Darstellung in Abbildung 2).

Was jedoch eindeutig gesagt werden kann ist, dass ein Tempern das Gefüge des Materials ändert und die Vernetzungsreste minimiert (zu sehen durch den geglätteten Kurvenverlauf).

Ein zweites Durchlaufen der Proben durch die DSC-Analyse zeigt jedoch, dass auch die getemperte Probe noch nicht vollständig vernetzt ist. Wie bereits erwähnt ist in der blauen Kurve von Abbildung 1 keine ausgeprägte Stufe zu sehen, die auf eine TG hindeuten würde. Der starke Abfall bei etwa 400°C sind Zersetzungsprozesse, die oberhalb von TG stattfinden. Die vermutete Stufe in der blauen durchgehenden Linie liegt sehr nahe an der Zersetzungstemperatur.

Ist die vermutete Stufe eine TG oder der Beginn der Zersetzung?

Die Antwort geht aus der Analyse nicht eindeutig hervor. Gewiss ist jedoch, dass TG über jener der ungetemperten Probe und unterhalb der Zersetzungstemperatur liegt.

Dynamisch-mechanische Analyse (DMA)

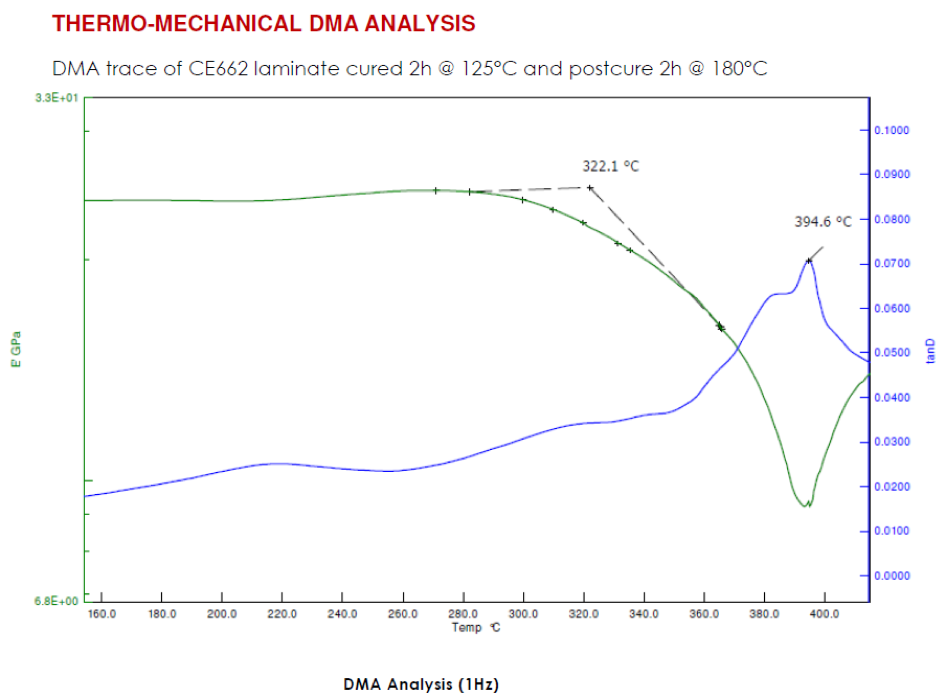

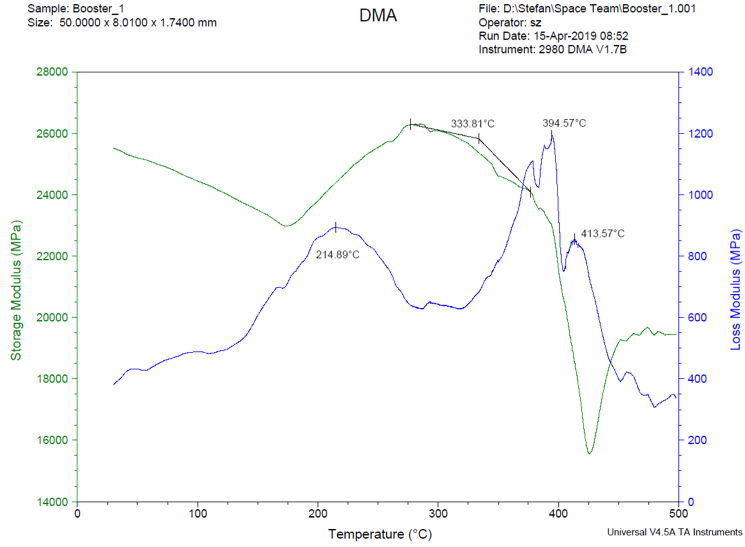

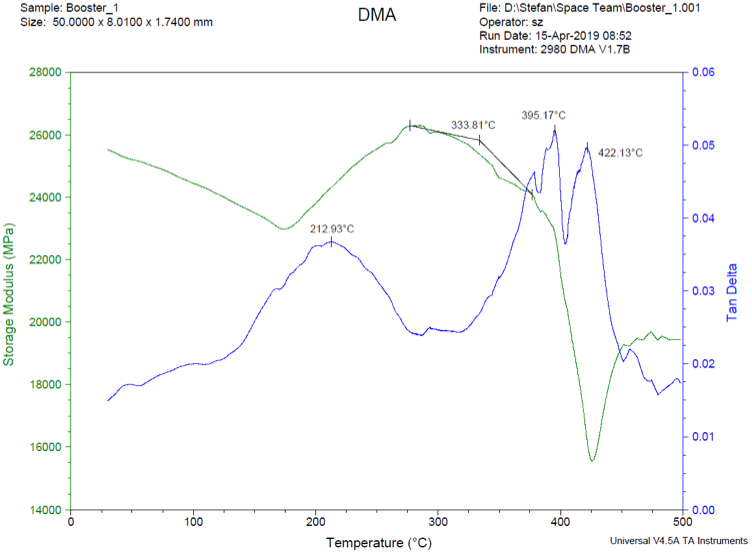

Für eine eindeutigere Aussage über den tatsächlichen TG der getemperten Bauteile wurden weitere Analysen durchgeführt. Der Hersteller hat die Materialkennwerte mit der dynamisch-mechanische Analyse (DMA) Methode ermittelt, wie aus dem Datenblatt ersichtlich ist (siehe Abbildung 3). Die DMA bestimmt den Verlauf der Steifigkeit über den Temperaturbereich.

Der TG bei der DMA kann als die Spitze des Verlustmoduls (Loss Modulus) oder der Spitze des tanD angegeben werden. Der Hersteller hat den tanD herangezogen. Im Normalfall sind diese beiden Punkte nahe bei einander. In unserer Analyse waren es 0,6°C (vgl. blaue Kurven in Abbildung 4 und Abbildung 5). Weiters scheint die Kurve des Herstellers glatter zu verlaufen was daran liegen kann, dass der Modul im vorliegenden Diagramm (Abbildung 3) eine logarithmische Skala hat.

Vergleicht man die gemessene Kurve mit jener des Herstellers erkennt man starke Ähnlichkeiten. Das Diagramm des Herstellers beginnt ab 160°C, das wäre entsprechend unserer Messung jener Bereich ab der der Modul wieder ansteigt. Der Schnittpunkt der Tangenten und der Punkt des geringsten Moduls weichen nur um 10 bis 25 °C ab. Wichtiger ist jedoch die Temperatur des Spitzenwerts der blauen Kurve, hier beträgt die Abweichung unter 1°C.

Fazit der DMA ist, dass wir aufgrund der Einhaltung der vorgegebenen Prozessparameter des Herstellers die theoretischen Materialkennwerte erreicht haben. Unterschiedliche Messmethoden können zu unterschiedlichen Glasübergangstemperaturen führen (DSC, DMA).

Verbesserung der thermischen Eigenschaften

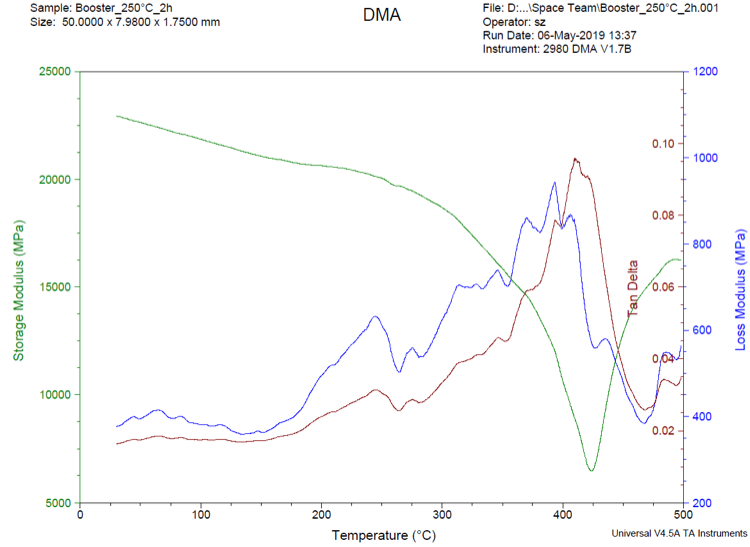

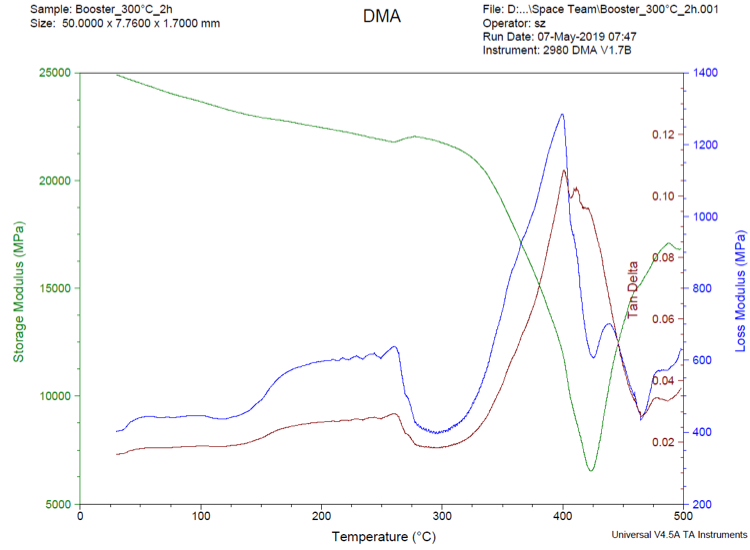

Um die Materialkennwerte weiter zu verbessern, wurde versucht die Proben mit einer weiteren Wärmebehandlung erneut zu tempern. Die gewählten Temperaturen waren 250°C (Abbildung 6) und 300°C (Abbildung 7) mit je zwei Stunden Haltezeit.

Nach dem Tempern der Proben ist nicht nur optisch eine dunklere Farbe erkennbar, auch in den Messkurven ist eine Veränderung sichtbar. Jedoch befinden sich die Spitzenwerte des Loss Modulus ungefähr auf derselben Temperatur. Die absoluten Werte sind hier nicht aussagekräftig.

Fazit: Der Temperprozess laut Herstellerdatenblatt ist empfehlenswert. Änderungen der Temperatur führen zu keiner Verbesserung.

Thermogravimetrische Analyse (TGA)

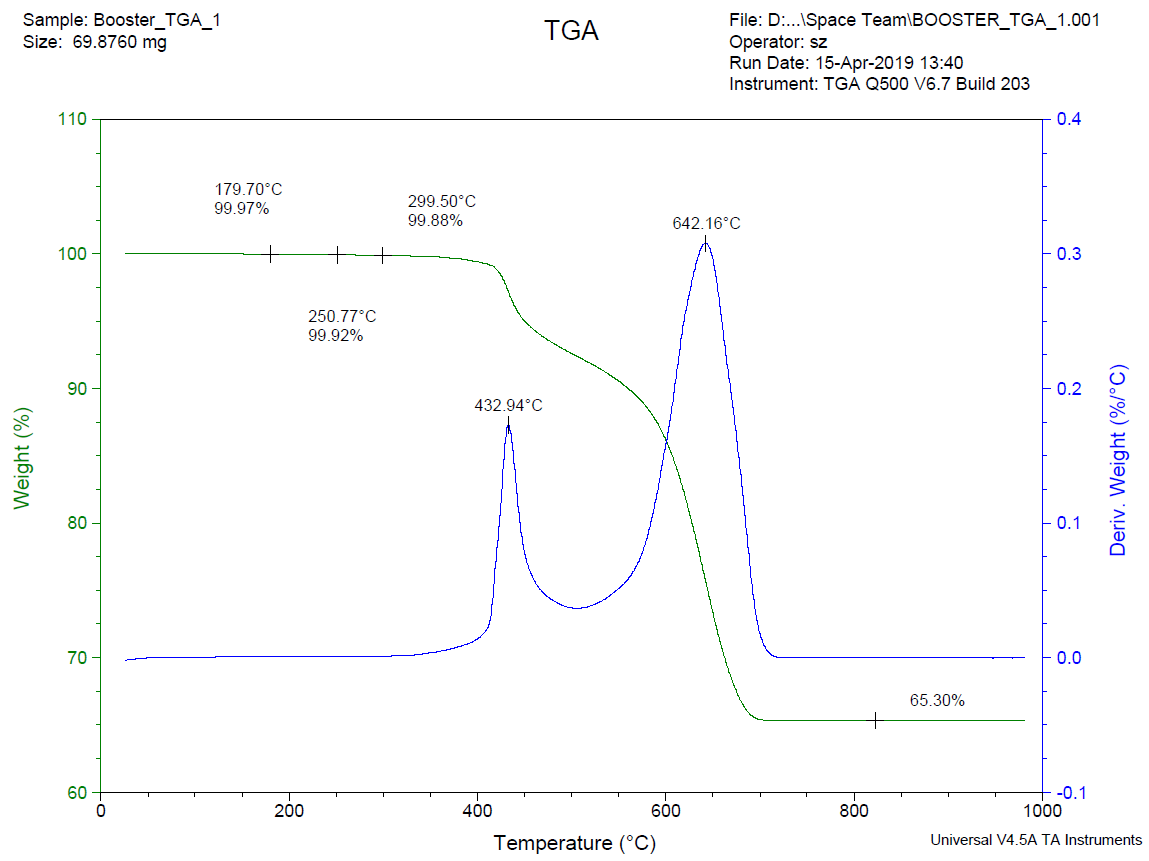

Aufgrund der Veränderungen der Farbe während des Temperns bei erhöhter Temperatur wurde noch eine Thermogravimetrische Analyse (TGA) durchgeführt. Zu sehen ist der Gewichtsverlauf über der Temperatur sowie die Ableitung dessen. Mit steigender Temperatur oxidiert die Matrix, während die Fasern bei hohen Temperaturen stabil bleiben.

Aus dem Diagramm lässt sich ableiten, dass die Matrix beim Tempern mit erhöhter Temperatur an Gewicht verliert. Das Plateau ab 700°C ist jene Phase, an der die Matrix vollständig entfernt ist und nur Fasermaterial vorliegt. Die Fasermasse entspricht somit 65% des Gesamtgewichtes. Aufgrund der unterschiedlichen Dichte von Matrix und Faser ergibt sich ein Faservolumenanteil von rund 50%.

Die Temperatur von 430°C beim ersten Spitzenwert der Ableitung markiert die Zersetzungstemperatur und deckt sich gut mit den vorangegangenen Analysen.

Fazit

Die Materialkennwerte laut Herstellerdatenblatt konnten mit den angegebenen Wärmebehandlungen erreicht werden. Die gemessenen Kurven der Analyse zeigen gute Übereinstimmungen mit jenen des Herstellers. Änderungen in den Wärmebehandlungen würden zu keiner nennenswerten Verbesserung führen, da der TG sehr nahe an der Zersetzungstemperatur liegt.