Following the completion of the Base11 Preliminary Design Report in March 2019, some time resources were freed up, leading to engine testing being continued with the newly developed Proteus engine and the improved test stand (more on the project page). In the first months of the weekly test sessions, cold-flow tests were conducted to test the behavior of different types of injectors. For this purpose, the fuel was simulated by colored water and the oxidizer by air. By using transparent plastic counter-pressure chambers, the pressure in the combustion chamber that would prevail during a hot-fire run could be simulated, and the atomization and distribution of the propellants in the chamber could be observed. The swirl injector, in which the propellants are mixed before the combustion chamber and then injected, turned out to be the most promising, which is why with this type of injector was selected for the following hot-fire tests. Some tests were needed to achieve a reliable ignition of the engine and a stable combustion, but we have now succeeded, making this the currently largest operational liquid fuelled rocket engine in Austria. The following video shows the progress:

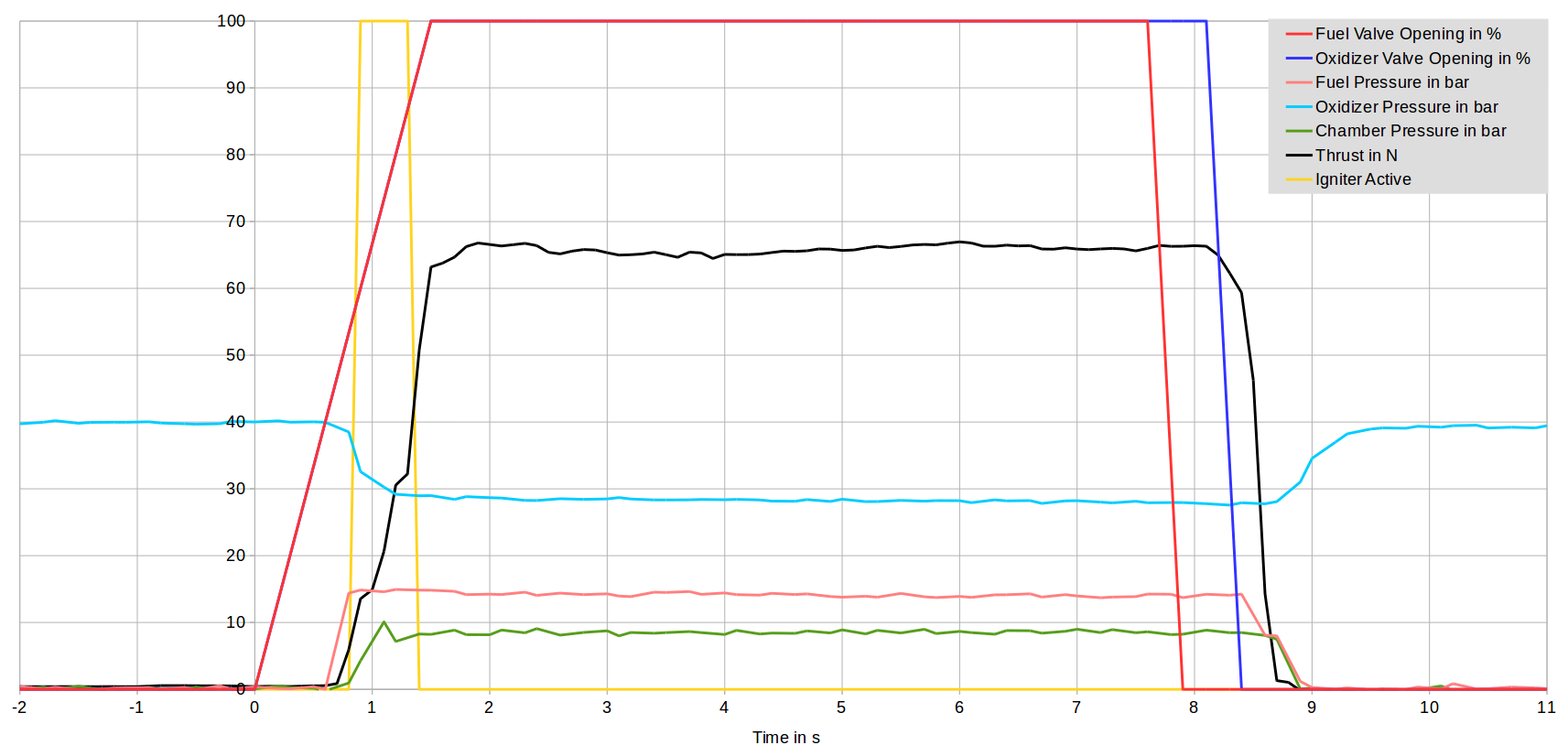

The following video again shows one of the last tests, and below the obtained data is shown. Red and blue are the commands to the propellant valves, which follow it with a slight delay. Light red and light blue are fuel and oxidizer pressures, with the former measured after the valve and the latter before the valve. Yellow represents the activation of the ignition system (in this test an electric pyro igniter). The combustion chamber pressure is green and the measured thrust is black. Both the pressure and the thrust values correspond quite accurately to the values previously calculated using self-developed software.

The first tests with DragonScale combustion chambers were also already carried out, giving us new reference points for the further development of the material. These as well as other tests will be conducted regularly in the coming months. It is also planned to upgrade the test stand and engine for the use of nitrous oxide to gain initial experience with this oxidizer, which will propel our Base11 rocket Houbolt.